PCBA电路板生产工艺流程

前期准备

根据客户提供的BOM和Gerber文件,制作相应的钢网、治具、夹具,锡膏耗材等辅料,如果客户提供电子物料,则跟客户沟通物料齐货时间,PMC制定生产计划,产线工程师设置各项工艺参数和调试机器,为批量生产做准备。

首件试样

进行pcba首片板试样打样,为后续批量产品提供标准参数文件,首件pcba用首件测试仪进行标准测试

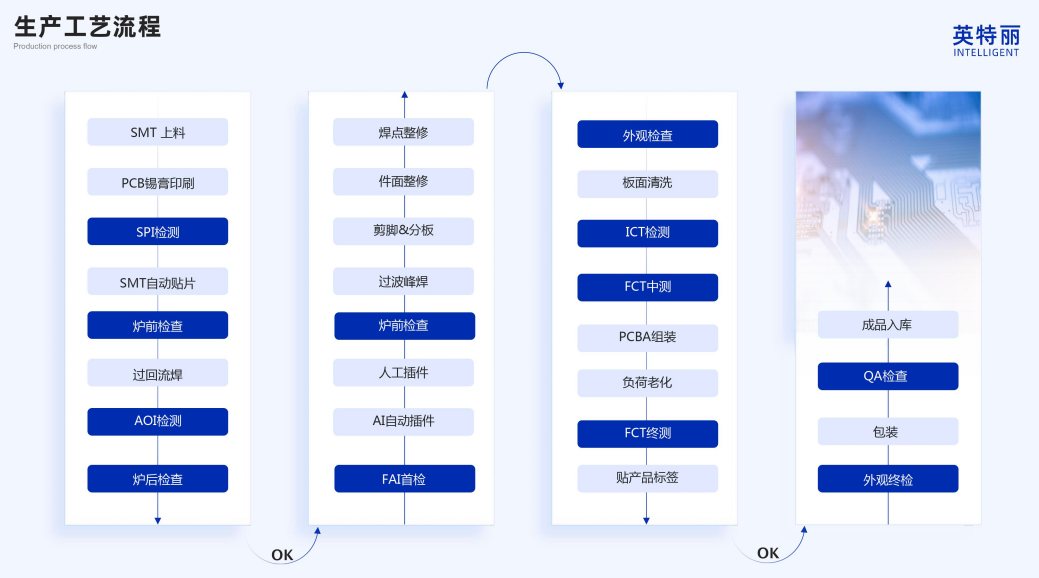

待以上前期工作完毕,根据客户交期,开始进行订单批量计划生产,以下是SMT和DIP的一些生产工艺流程工序

1)自动上板机,pcb空板载入

通过自动上板机,将空板pcb输送给锡膏印刷机

2)锡膏印刷

通过锡膏印刷机,为pcb焊盘刮涂锡膏,为后续贴片、焊接提供准备

3)SPI(锡膏检查机)

这道工序,在某些小厂可能不会有(尤其是低端、低加工单价的产品),spi主要是检查锡膏印刷品质(是否连锡、锡膏偏移、拉尖、少锡多锡等等问题)

4)贴片

通过贴片机悬臂移动贴装头拾取电子元件贴装到pcb焊盘指定位置(大部分产品会用到高速贴片机、多功能贴片机组合成一条生产线,高速贴片机负责贴装小件片状元件,大料或者IC一般通过多功能贴片机贴装)

5)焊接

贴片完成后,电子物料只是粘附在焊盘表面,经过回流焊四个温区的温度变化热熔锡膏焊接固定电子元件

6)光学检查焊接品质(AOI)

AOI是自动光学检测机,主要检查回流焊接的品质问题(比如虚假焊、立碑、锡球锡珠、短路)

到这一环节,如果AOI检测没有报错,smt工序基本上算结束(除非客户有特殊要求,需要对产品进行X-RAY检测,那么就会接着做x-ray检测)

SMT工序结束后,基本进入DIP工艺工序

7)插件

插件分手插和自动AI插件,手插主要是简单、量少、AI插不适用,如果插件料多、规整、基本都是采用AI插件,这样速度更快,效率更高

8)波峰焊接

插件完成,采用波峰焊对插件进行焊接固定

9)剪角,分板、点胶、洗板

插件完后,需要对插件料进行剪去多余的引脚,而后进行分板(分板前,看情况是否需要进行点胶或洗板,因为有些大料单单焊接是不牢靠的,所以需要点胶固定,而洗板则是因为波峰焊接后,表面可能有多余的锡渣或污渍,所以才要洗板工序)

10)三防涂覆

有些产品可能需要对其进行三防漆喷涂,目的是为了产品稳定性、可靠性

11)各项测试

包括fct、功能测试等等,同时如客户要求,可能还需要进行老化测试、跌落测试等等多种测试工艺

15118105624